通常所言的锻造铝合金轮毂工艺,实际上并非传统意义上的锻打,而是依赖于挤压技术。其核心是将加热至约460℃的6061铝棒放入特定模具中,经过挤压成型。

目前,这一领域存在三种主流的成型工艺。第一种是直锻工艺,常见于商用车如卡车和巴士的轮毂制造,其特点是在模具中直接完成轮辋的挤压成型。然而,由于其成本较高,故应用并不广泛。

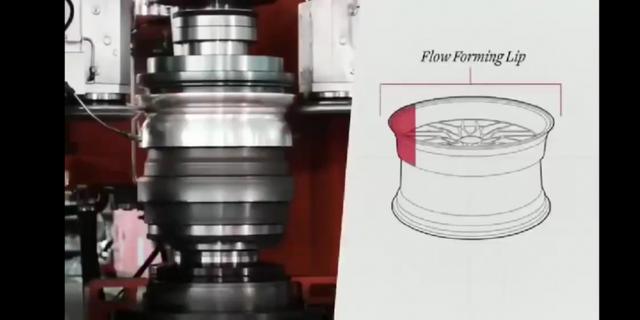

第二种是成型锻工艺,这一工艺在模具中直接挤压出轮毂的正面造型,而轮辋部分则通过旋压机加工完成。这种工艺的优点在于轮辐部分的结构更加稳固,强度更高,且加工量相对较少。然而,其缺点也显而易见,即模具成本高且造型局限性较大,对于细小辐条和小窗口的成型存在较大难度。因此,这一工艺更适用于造型简单且大批量生产的场景,如高端跑车和特斯拉等车型。

第三种是锻铣工艺,这一工艺首先在模具中挤压成饼状或者脸盆状,再通过旋压机加工轮辋,最后使用铣床加工出正面的窗口造型。这一工艺的优点在于一个锻坯可以加工成多种造型,模具的使用率高。然而,其缺点是加工量大、成本高,更适用于小批量生产甚至是单套造型的定制生产。

值得一提的是,旋压工艺并不能被视为铝合金轮毂生产的独立工艺。因为旋压主要针对轮辋部分,而前端工序通常是铸造或锻造。目前市场上标注的旋压产品,多数实际上是铸造加旋压的组合,即先通过重力铸造或低压铸造完成正面造型,再使用旋压机加工轮辋。旋压工艺可以说是对铸造工艺尤其是重力铸造工艺缺陷的优化补充。重力铸造的轮辋部分由于铝水补缩不足,容易出现缩松和漏气问题,结构也可能不够理想。而旋压工艺则能很好地解决这些问题,通过旋压轮施加25至35吨的压力,可以有效解决缩松和漏气问题。同时,由于旋压工艺能使轮辋强度更高,因此可以做得更薄,实现适当的轻量化。

转载请注明来自南宁市华真隆商贸有限责任公司,本文标题:《铝合金轮毂生产工艺---锻造 》

京公网安备11000000000001号

京公网安备11000000000001号