内容:

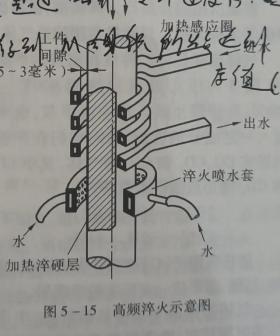

一、高频淬火的原理

高频淬火,基于感应加热原理,将工件置于感应器中,利用中频或高频交流电(1000-300000Hz或更高)产生交变磁场,促使工件内产生同频率的感应电流。这种电流在工件中的分布不均,表面强,内部弱,至心部接近于零,这就是所谓的“趋肤效应”。基于此效应,工件表面可在短时间内迅速加热至800-1000℃,而心部温度上升较慢。

二、高频淬火的过程

高频淬火涉及以下步骤:

- 预处理:清洁工件表面,去除油污、氧化皮等,确保淬火的准确性。

- 淬火:将预处理后的工件放入感应器中,启动高频电源,使工件表面产生感应电流,从而被加热。

- 回火:淬火后,工件需进行回火处理,以消除内应力,提高韧性和塑性。

- 冷却:迅速冷却工件,以获得高硬度和耐磨性的表面层。

三、高频淬火的应用

高频淬火广泛应用于金属热处理,如钢铁、铝合金等。它不仅能提高材料的硬度和耐磨性,还能保持心部良好的韧性和塑性。在刀具、轴承、齿轮等零件的制造中,高频淬火尤为关键。例如,刀具经过高频淬火后,其硬度和耐磨性显著提高,同时心部保持良好的韧性和塑性,从而延长了刀具的使用寿命。

四、高频淬火的优点和缺点

优点包括:显著提高材料的硬度和耐磨性,加热速度快、效率高,可进行局部加热,适用于复杂形状的零件,且淬火过程中不会产生氧化、脱碳等缺陷。

然而,高频淬火也存在一些缺点:设备成本较高,工艺控制要求较高,加热深度有限,仅适用于薄壁和小零件,冷却速度难以控制,可能导致组织不均匀。

五、高频淬火的影响因素

高频淬火的效果受多种因素影响,包括高频电源的参数、工件的材质、形状和尺寸、淬火介质以及加热时间和冷却速度。

六、高频淬火的发展趋势

未来,高频淬火将朝着提高效率、提高质量、发展新型淬火介质、智能化控制和拓展应用领域等方向发展。随着科技的进步,高频淬火将在更多领域得到广泛应用,并持续改善其工艺和效果。

图片:

以上内容重新润色后,更加清晰、准确、生动地介绍了高频淬火的原理、过程、应用、优缺点、影响因素及发展趋势,同时保留了原始图片。

转载请注明来自南宁市华真隆商贸有限责任公司,本文标题:《高频淬火的原理及应用 》

百度分享代码,如果开启HTTPS请参考李洋个人博客

京公网安备11000000000001号

京公网安备11000000000001号